Ни для кого не секрет, что замкнутый цикл использования воды на предприятии является самым эффективным. Но не всем еще известно об успешном применении технологии очистки промышленных стоков от солей тяжелых металлов, позволяющей снимать весь спектр тяжелых металлов в одной сорбционной колонне.

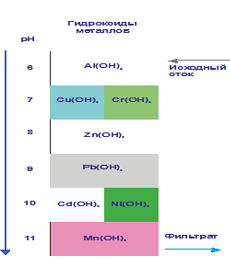

В основе этой технологии лежит способность солей тяжелых металлов преобразовываться в гидроксиды при создании благоприятных химических условий (рис.1). Под «благоприятными химическими условиями» понимается создание конкретного рН, при котором определенный металл преобразуется в гидроксид.

В качестве загрузки сорбционных фильтров используется сорбент – КФГМ-7R (керамический фильтрующий гранулированный материал), который изготавливается из каолина с вводимыми в него добавками и представляет собой гранулы светло-розового цвета длиной от 2 до 5 мм и диаметром от 1,5 до 2,5 мм. Гранулы КФГМ-7R имеют незавершенное строение кристаллической решетки.

Рис. 1

Перед началом процесса фильтрации осуществляется обогащение сорбента солями магния. Магний – самый активный металл в электрохимическом ряду активности металлов, поэтому он способен замещать любой тяжелый металл с меньшей электрохимической активностью.

После активации гранулы сорбента можно ассоциировать с несколькими миллионами микрореакторов, в которых в результате активации солями магния протекает процесс преобразования катионов металлов в гидроксиды. Решающее значение имеют три фактора: размеры микрореакторов, меняющиеся химические условия, в которых оказываются катионы металлов при движении сквозь загрузку, и способность гранул осаждать и удерживать гидроксиды.

По мере движения воды ее щелочность увеличивается, и каждый металл может избирательно образовывать гидроксид и осаждать его на гранулу в благоприятных для него условиях. Поскольку эти гранулы по составу близки к глиняной посуде и совершенно безвредны, их применяют не только для очистки промстоков, но и для воды питьевого назначения. Образующиеся гидроксиды соединяются и закрепляются слабыми связями на гранулах сорбента.

В отличие от ионообменной технологии, где один активный ион загрузки замещается одним катионом осаждаемого металла, в сорбционной очистке один активный ион заменяется массивом гидроксидов осаждаемого металла. Слабые связи массивов гидроксидов с гранулами позволяют производить регенерацию сорбционных фильтров беспрецедентно простым способом – интенсивной обратной промывкой. Полученная при промывке загрязненная вода легко разделяется на воду, направляемую на повторную очистку, и осадок гидроксидов в чистом виде. Активирующие растворы для изменения рН в сорбционном фильтре и для активации сорбента используются многократно и имеют низкую стоимость.

Основные достоинства сорбента:

-

высокая сорбционная емкость;

-

истираемость не более 5% в год;

-

сохранение сорбционных свойств на весь период работы в фильтрах;

-

снижение содержания солей тяжелых металлов до норм ПДК и ниже (рис.2);

-

регенерация водной промывкой.

|

Загрязняющие вещества |

Концентрация вещества, мг/л |

|

|

До очистки |

После очистки КФГМ-7R |

|

|

рН |

7 – 7,5 |

8 – 10 |

|

Никель |

72 - 0,5 |

0,005 |

|

Железо |

83 – 0,5 |

0,01 |

|

Медь |

90 – 0,2 |

0,005 |

|

Цинк |

82 – 0,3 |

0,005 |

|

Хром 3+ |

76 – 0,5 |

0,005 |

|

Свинец |

70 – 0,2 |

0,005 |

|

Олово |

64 - 0,3 |

0,005 |

|

Кадмий |

52 – 0,5 |

0,001 |

|

Марганец |

86 – 0,5 |

0,001 |

Рис. 2. Параметры очистки

Блок очистки от солей тяжелых металлов состоит из трех основных узлов: узла фильтрования, узла промывки и узла активации. Исходный сток сначала поступает в специальный резервуар, а из него – в сорбционные фильтры, заполненные сорбентом. В сорбционных фильтрах происходит преобразование солей тяжелых металлов в гидроксиды и их осаждение на гранулы сорбента. Таким образом, на выходе мы получаем условно чистую воду, которая подается в резервуар очищенного стока, где накапливается и переливом уходит в накопитель очищенного стока, откуда может быть использована для нужд предприятия.

Из резервуара очищенного стока вода также используется для регенерации (промывки) сорбента. В процессе промывки происходит освобождение гранул сорбента от гидроксидов металлов, и загрязненная вода поступает в резервуар промывной воды. Так как гидроксиды практически нерастворимы в воде, они образуют осадок, а из резервуара промывной воды направляются в шламонакопитель и далее на обезвоживание и утилизацию.

В процессе работы в сорбционных фильтрах происходит снижение рН ниже необходимых величин, поэтому периодически сорбент обрабатывается раствором щелочи. Кроме этого, для активации сорбента по мере необходимости используется раствор сульфата магния. В зависимости от объема и состава стока рассчитывается производительность очистных сооружений. В связи с этим изменяются размеры и количество сорбционных колонн и емкостей.

Технология зарекомендовала себя как простая в обслуживании и эффективная с точки зрения экономических затрат и получаемого результата. Она работает на многих предприятиях на территории Российской Федерации: в ОАО ГМК «Норильский никель», концерне «УГМК», ФГУП «ЦСКБ-Прогресс», ОАО «Тюменский аккумуляторный завод», ОАО «Пирамида» (г. Смоленск), ФГУП ГНПП «Сплав» (г. Челябинск), ООО «Инженерный центр «Электролуч» (г. Гагарин), ОАО «Ритм» (г. Краснодар), ОАО «Шумерлинский завод специализированных автомобилей», ОАО «Автокран» (г. Иваново), ОАО «Гидромаш» (г. Нижний Новгород) и др.

По данным предприятий, внедривших данную технологию, более 80% очищенной воды возвращается в производство, что позволяет сокращать плату за водопотребление и водоотведение. Значительно снижаются расходы, связанные с приобретением реагентов, и растут показатели энергосбережения.