Возможность получения гладких поверхностей с помощью вращательного движения изделия или инструмента стала известна человеку в весьма отдаленную эпоху. Уже добывание огня трением показало возможность получения тел вращения и отверстия аналогичной формы. Изобретение токарного станка произошло в 650 г. до н. э. Он представлял собой два соосных центра, между которыми зажималась заготовка из дерева, кости или рога. Подмастерье вращал заготовку то в одну, то в другую сторону поочередно, а мастер, прижимая к заготовке резец, снимал стружку, придавая требуемую форму. Позднее стали использовать для вращения заготовки лук со слабо натянутой тетивой, которую оборачивали вокруг цилиндрической части заготовки в виде петли. При движении лука то в одну, то в другую сторону аналогичным образом двигалась и заготовка, совершая несколько оборотов вокруг своей оси. В XIV - XV вв. стали распространяться токарные станки с ножным приводом, который состоял из очепа - упругой жерди, консольно закрепленной над станком, к ней крепилась бечевка, которая была обернута на один оборот вокруг заготовки, а своим нижним концом крепилась к педали. При нажатии на педаль бечевка натягивалась, заставляя заготовку сделать один-два оборота, а жердь - согнуться. При отпускании педали жердь выпрямлялась, тянула вверх бечевку, при этом заготовка делала те же обороты в другую сторону. Примерно к 1430 г. вместо очепа стали применять механизм, включающий педаль, шатун и кривошип, так получили привод. С этого времени заготовка на токарном станке стала вращаться только в одну сторону в течение всего процесса точения. В 1500 г. токарный станок уже имел стальные центры и люнет, который мог быть укреплен в любом месте между центрами. На таких станках обрабатывали довольно сложные детали, представляющие собой тела вращения, - вплоть до шара. Но привод существовавших тогда станков был слишком маломощным для обработки металла, а усилия руки, держащей резец, недостаточными, чтобы снимать большую стружку с заготовки, поэтому обработка металла оказывалась в результате малоэффективной. Появление водяного колеса привело к повышению производительности труда, а с середины XIV в. водяные приводы стали распространяться в металлообработке. В середине XVI в. Жак Бессон изобрел токарный станок для нарезки цилиндрических и конических винтов. В XVII в. в токарных станках обрабатываемое изделие приводилось в движение уже не мускульной силой токаря, а с помощью водяного колеса, но резец по-прежнему токарь держал в руке. В начале XVIII в. токарные станки все чаще использовали для резания металлов, а не дерева, поэтому стала очень актуальной проблема жесткого крепления резца и перемещения его вдоль обрабатываемой поверхности. В 1712 г. Андрей Константинович Нартов, механик Петра I, изобретает оригинальный токарно-копировальный и винторезный станок, в котором была блестяще решена проблема самоходного суппорта.

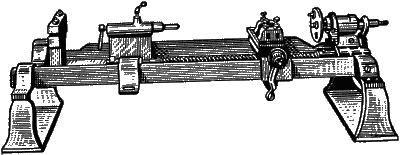

К идее механизированного передвижения резца изобретатели шли долго, а Нартов не только решил задачу механизации этой операции, но в 1718-1729 гг. сам усовершенствовал схему: копировальный палец и суппорт приводились в движение одним ходовым винтом, но с разным шагом нарезки под резцом и под копиром. Таким образом, было обеспечено автоматическое перемещение суппорта вдоль оси обрабатываемой заготовки. Вторая половина XVIII в. в станкостроении ознаменовалась резким увеличением сферы применения металлорежущих станков и поисками конструкции универсального токарного станка для различных целей. В 1751 г. Ж. Вокансон во Франции построил станок, который по своим техническим данным уже походил на универсальный: выполненный из металла, он имел мощную станину, два металлических центра, две направляющие V-образной формы, медный суппорт, обеспечивающий механизированное перемещение инструмента в продольном и поперечном направлениях. В то же время в этом станке отсутствовала система зажима заготовки в патроне, существующая в других конструкциях станков, крепилась заготовка только в центрах, расстояние между которыми можно было менять в пределах 10 см, что делало возможным обработку деталей только примерно одинаковой длины. В 1778 г. англичанин Д. Рамедон разработал два типа станков для нарезания резьбы. В одном станке вдоль вращаемой заготовки по параллельным направляющим передвигался алмазный режущий инструмент, скорость перемещения которого задавалась вращением эталонного винта. Сменные шестерни позволяли получать резьбы с разным шагом. Второй станок давал возможность изготавливать резьбу с различным шагом на детали большей длины, чем длина эталона. Резец продвигался вдоль заготовки с помощью струны, накручивавшейся на центральную шпонку. В 1795 г. французский механик Сено изготовил специализированный токарный станок для нарезки винтов. Конструктор предусмотрел сменные шестерни, большой ходовой винт, простой механизированный суппорт. Накопленный опыт позволил к концу XVIII в. создать универсальный токарный станок, ставший основой машиностроения. Его автором стал Генри Модсли, основавший в 1798 г. собственную мастерскую по производству станков, где в результате отработки нескольких экспериментальных образцов он пришел к созданию универсального токарного станка, содержащего все элементы, которые имеют токарно-винторезные станки сегодня. Модсли первым стал внедрять стандартизацию резьб на винтах и гайках. Одним из учеников и продолжателей дела Модсли был Р. Робертс, который улучшил токарный станок, расположив ходовой винт перед станиной, добавил зубчатый перебор, ручки управления вынес на переднюю панель станка для более удобного управления им. Другой бывший сотрудник Модсли Д. Клемент создал лоботокарный станок для обработки деталей большого диаметра. Он учел, что при постоянной скорости вращения детали и постоянной скорости подачи по мере движения резца от периферии к центру скорость резания будет падать, поэтому создал систему увеличения скорости. В 1835 г. Д. Витворт изобрел автоматическую подачу в поперечном направлении, которая была связана с механизмом продольной подачи. Этим было завершено принципиальное совершенствование токарного оборудования. На заводе Витворта были впервые реализованы принципы стандартизации и взаимозаменяемости резьбы на винтах, нашедшие впоследствии широчайшее применение в машиностроении и ставшие основой создания унифицированных и стандартных деталей и узлов машин.

Следующий этап - автоматизация токарных станков. Здесь пальма первенства принадлежала американцам. Во второй половине XIХ в. были введены элементы, обеспечивающие полную механизацию обработки - блок автоматической подачи по обеим координатам, совершенную систему крепления резца и детали. Режимы резания и подач изменялись быстро и без значительных усилий. В токарных станках имелись элементы автоматики - автоматический останов станка при достижении определенного размера, система автоматического регулирования скорости лобового точения и т.д. Однако основным достижением американского станкостроения было не развитие традиционного токарного станка, а создание его модификации - револьверного станка. В связи с необходимостью изготовления нового стрелкового оружия (револьверов) С. Фитч в 1845 г. разработал и построил револьверный станок с восемью режущими инструментами в револьверной головке. Быстрота смены инструмента резко повысила производительность станка при изготовлении серийной продукции. Это был серьезный шаг к созданию станков-автоматов. Один из первых металлорежущих автоматов создал американец X. Спенсер в 1873 г. на базе револьверного станка. В качестве управляющего устройства в этом автомате использованы кулачки и распределительный вал. Появившиеся в 70-80-х гг. автоматы системы «Кливленд» имели устройства для накатки резьбы, для быстрого сверления отверстий, нарезания шлицев, фрезерования четырех плоскостей. Получили также распространение автоматы системы «Brawn and Sharp» и др. Технический прогресс станкостроения привел к созданию в 90-х годах XIX в. многошпиндельных станков-автоматов; их появление было вызвано стремлением максимально увеличить число одновременно работающих инструментов и тем самым повысить производительность станка с помощью совмещения операций.