Исследования в области усовершенствования производства и применения углеводородного топлива давно и интенсивно проводятся во всем мире. Среди множества вариантов решения этой задачи, включая как разработку новых типов двигателей, так и переход на альтернативные виды топлива, одним из перспективных направлений является использование водосодержащего топлива в виде топливных эмульсий (ВТЭ).

Идея использовать воду для двигателей внутреннего сгорания (ДВС) возникла более 100 лет назад, если вести отсчет от первого патента на применение воды в двигателях, полученного Н. Отто - создателем цикла поршневого двигателя с принудительным воспламенением. В 20-е гг. прошлого века воду в поршневые двигатели вводил знаменитый инженер Г. Рикардо, а уже в 30-е гг. тракторы с карбюраторными двигателями прекрасно работали на водокеросиновых смесях, при этом в карбюраторах были выполнены две камеры: одна служила для подачи топлива, другая – воды. В 40-50-х гг. известный советский конструктор академик А.А. Микулин исследовал впрыск воды в авиационные моторы, а д.т.н. И.Л. Варшавский создал уникальную по тем временам методику, в которой показал, что антидетонационный эффект водной добавки связан не только со снижением температуры рабочего процесса, но и с непосредственным участием воды в процессе горения в цилиндре двигателя. Начиная с середины 70-х гг., на высоком научном уровне проводятся работы по способам получения и применения ВТЭ, комплексной стендовой отработке применения ВТЭ для различных типов двигателей и практического внедрения полученных результатов в Днепропетровском национальном университете, Тамбовском государственном техническом университете, Новосибирской государственной академии водного транспорта и в Санкт-Петербургском государственном технологическом институте в содружестве с Военной академией тыла и транспорта (ВАТТ) и Балтийским морским пароходством.

В результате проведения большого объема многолетних научных разработок, экспериментальных исследований и анализа материалов практической эксплуатации установлено, что вода в качестве добавки к топливу позволяет:

- увеличить детонационную стойкость, особенно низкооктановых моторных топлив;

- уменьшить до 10% удельный расход топлива на отдельных режимах работы двигателя;

- повысить долговечность работы и продлить срок службы двигателей, прошедших немалый срок эксплуатации;

- снизить концентрацию токсичных составляющих в выхлопных газах и обеспечить выполнение действующих норм (см. Федеральный закон РФ «Об охране атмосферного воздуха №96-ФЗ от 04.05.1999г. в редакции Закона № 331-ФЗ от 21.11.2011г. и Правила ЕЭК ООН №49) в двигателях, не только поставленных на производство, начиная с 2000 г., но и находящихся в эксплуатации, без оснащения их систем газовыпуска дорогостоящими каталитическими нейтрализаторами.

Для иллюстрации сказанного можно привести два примера. Так, испытания двигателя КамАЗ-740, выполненные в Санкт-Петербурге в ВАТТ, показали, что оптимальная концентрация воды в ВТЭ, обеспечивающая наименьший выброс вредных продуктов с отработавшими газами, а также лучшие топливно-мощностные показатели, находятся в пределах 10-20%. Так, содержание токсичных веществ в отработавших газах уменьшилось: по СО на 17-18%, по NOxна 40-70%, а дымность снизилась в 3-4 раза.

Очень схожие результаты получены при комплексных стендовых испытаниях двигателя ЯМЗ-238 на эмульсии состава: дизельное топливо Л-0,2-40 ГОСТ 305-82 – 79%, вода – 20%, ПАВ-АМДМ-0,8 – 1%. Стендовые испытания проводились на скоростном и нагрузочном режимах работы двигателя и были организованы на базе Государственного технологического института в Санкт-Петербурге. Все перечисленные выше преимущества объясняются тем, что водотопливная эмульсия является особым видом топлива, качественно и количественно изменяющего процесс горения. Содержащиеся в топливе высокодисперсные частицы водной фазы при прогреве в цилиндре превращаются в паровые пузырьки, мгновенно дробящие топливные капли на мельчайшие частицы, которые быстрее прогреваются и интенсивнее взаимодействуют с кислородом, образующимся в результате диссоциации воды, воспламеняются и, перемешиваясь с кислородом воздушного заряда, ускоренно сгорают.

Благодаря более полному и ускоренному сгоранию топлива, постоянной газификации отложений углерода детали цилиндропоршневой группы и газовыпускного тракта не загрязняются продуктами сгорания, меньше подвержены абразивному износу.

Подача воды в двигатель может быть осуществлена тремя способами:

- в виде жидкости непосредственно в цилиндр или карбюратор;

- в виде паровоздушной смеси во впускной коллектор отдельно от топлива;

- в виде водотопливной эмульсии.

Впрыск воды в цилиндр реализовать непросто, хотя в 20-х гг. первые эксперименты с водой проделали именно с впрыском ее в зону выпускного клапана.

Подача паровоздушной смеси в зону впускного коллектора может быть реализована, например, за счет предварительного испарения воды теплом выхлопных газов. Однако оба эти способа не получили практического развития из-за необходимости создания двойной системы питания со специальным оборудованием, а также значительной неравномерностью распределения воды по цилиндрам.

Поэтому третий способ представляется наиболее простым и перспективным, т.к. применение заранее подготовленной эмульсии позволяло бы эти трудности обойти. Известно, что водотопливные эмульсии - это метастабильные жидкости, состоящие из воды и топлива, при этом длительность их метастабильного состояния зависит от третьего вещества – эмульгатора. Но подбор именно этого вещества оказался с технической точки зрения намного сложнее инженерных проблем, возникающих при использовании обычной воды.

В последнее время широкое применение в качестве эмульгаторов нашли поверхностно-активные вещества (ПАВ) на основе олеиновой кислоты и ее солей, позволяющие получить относительно устойчивые эмульсии. Трудности, возникающие при создании устойчивых водотопливных эмульсий, связаны не только с подбором эмульгаторов. Необходимо, кроме того, выполнить целый набор требований, предъявляемых к моторному топливу. Во-первых, эмульгатора в эмульсии должно быть как можно меньше. Так, например, наличие 0,5% ПАВ может вызвать усиленное образование нагара в камере сгорания и перебой в работе двигателя. Во-вторых, эмульгаторы и продукты их распада не должны быть токсичными и коррозионноактивными, а также снижать детонационную стойкость топлива. Все эти дополнительные требования усложняют задачу создания водотопливных эмульсий, устойчивых достаточно долгое время.

В последнее время появилось сообщение о разработке японскими исследователями из Университета Канагавы нового суперэмульгированного топлива. Японские исследователи разработали процесс эмульгирования топлива при помощи гидрофильных наночастиц. Проведенные испытания суперэмульгированного дизельного топлива на 30-тонном грузовике показали сокращение выбросов вредных веществ и снижение расхода топлива на 10-15%. При этом испытывались два типа водно-дизельной смеси: с содержанием воды 30% и 35%. Следует отметить, что снижение стоимости такого эмульгатора - не менее сложная задача, чем его получение. Поэтому сейчас делаются попытки изготовления водотопливных эмульсий непосредственно как на стационарных, так и транспортных дизельных силовых установках с разработкой на последних бортовых диспергаторов. Но и в этих случаях для устойчивости эмульсии продолжают вводить эмульгаторы, хотя и в меньшем количестве.

Проведя широкий поиск и анализ патентной и технической информации специалисты научно-производственного предприятия «Аркон» разработали водотопливную систему для стационарных и транспортных дизельных энергетических установок мощностью от 50 до 500 л.с. с получением эмульсии без использования эмульгатора непосредственно на самой установке. При этом конструктивные изменения в штатную топливную систему не вносились. Выбор двигателя, работающего по циклу дизеля, обуславливается:

- мировым ростом производства дизельных двигателей для судов, тепловозов, тракторов и автомобилей;

- возможностью применить в установке получения ВТЭ идентичных топливных насосов, применяемых в дизельных топливных системах;

- использованием для улучшения качества (дисперсности) ВТЭ ударные волновые процессы, возникающие в трубопроводе от насосной секции к форсунке при подаче топлива под давлением.

Для реализации этого направления в НПО «Аркон» была разработана программа, состоящая из трех этапов:

- на первом этапе предусматривалось создание специализированного стенда для проверки и отработки схемно-технологических и конструктивных разработок;

- на втором этапе – создание первого образца установки получения ВТЭ для грузового автомобиля (МАЗ 54329-20) мощностью 240 л.с. и проведение комплексных стендовых испытаний;

- на третьем этапе – дорожные пробеговые испытания на борту автомобиля.

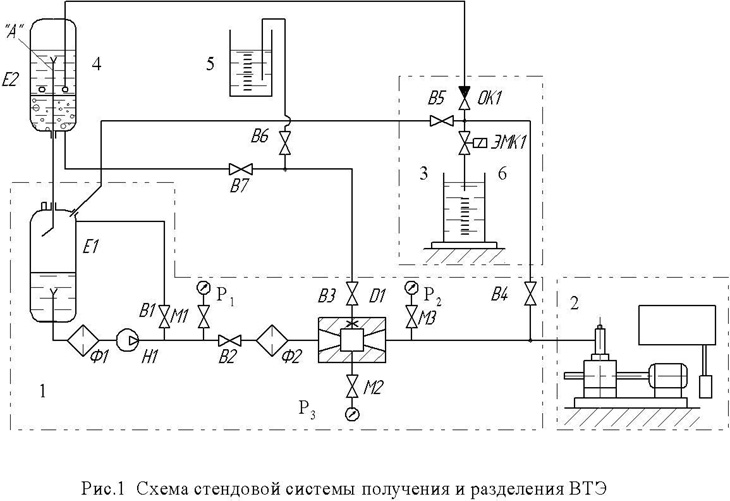

В 2008-2009 гг. на предприятии была организована проблемная лаборатория и создан стенд для испытания оборудования получения ВТЭ, проведения режимных испытаний установки совместно с дизельным двигателем. На рис. 1 отражена схема стендовой системы получения и разделения ВТЭ, а ниже приводится состав стенда.

В состав стенда входят:

1 – установка получения ВТЭ;

2 – дизель-генератор «Хонда» N = 3 кВт с щитом контроля и тепловой нагрузкой;

3 – мерный участок с обратным электромагнитным клапаном, управляемым от реле времени;

4 – сепаратор Е2 V = 20 л с коллектором;

5 – мензурка V = 2 л с водой;

6 – мензурки V = 0,25÷2 л для замера расхода дизельного топлива и замера расхода и концентрации воды в составе ВТЭ.

Непосредственно в состав установки получения ВТЭ входят:

- емкость Е1 V = 20 л для дизельного топлива;

- топливный насос высокого давления Н1 с подкачивающим насосом;

- диспергатор D1 эжекторного типа.

Кроме того, в состав установки входит запорная и манометровая арматура и приборы контроля давления.

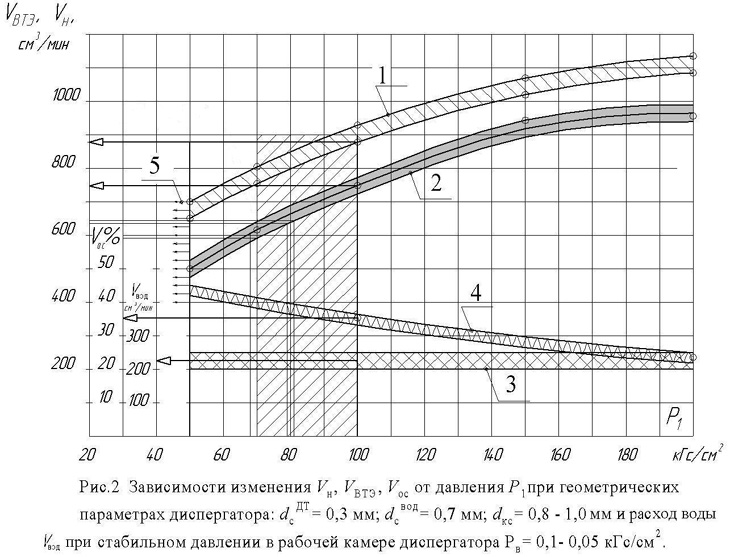

Основные результаты режимных испытаний стендовой установки отражены на рис. 2.

На представленных графиках показаны:

1 – расход ВТЭ (VВТЭ) через диспергатор в зависимости от давления Р1 на входе в диспергатор;

2 – расход (Vн) дизельного топлива через диспергатор в зависимости от давления Р1 на входе в диспергатор;

3 – расход воды (Vвод), подаваемой в диспергатор при стабильном давлении в рабочей камере Рв=0,1÷0,05 кГс/см2 (абс.);

4 – объемная концентрация воды в составе ВТЭ (Vос) в %;

5 – критическое давление на входе в диспергатор, уменьшение которого приводит к нарушению устойчивого режима работы диспергатора.

Большой объем проведенных экспериментов подтвердил правильность технических принципов, заложенных в технологический процесс получения ВТЭ без эмульгатора, а сконструированное оборудование обеспечило устойчивую работу дизель-генератора «Хонда» в нагрузочном режиме при концентрации воды в диапазоне 5-30%. Сбой в работе дизель-генератора происходил при повышении концентрации воды в составе ВТЭ с 35% до 40%.

В процессе стендовых испытаний была решена противоречивая задача. С одной стороны, необходимо было получить мелкодисперсную эмульсию, время жизни которой достаточно, чтобы произошел ее впрыск в цилиндр двигателя и возгорание, но с другой - минимизировать время расслоения на воду и топливо той части ВТЭ, которая возвращается в установку из циркуляционного контура после отбора из него расхода на дизель, зависящего от его режима работы. Первое качество было достигнуто за счет разработки в конструкции диспергатора камеры смешения с волновым внутренним профилем на определенной длине, что обеспечило существование эмульсии в мелкодисперсной форме в интервале от 40 до 60 с. Эффективное расслоение возвращаемой ВТЭ было найдено после испытания ряда конструкций одно-, двух- и трехступенчатых сепараторов и порядка десятка коллекторов. В результате испытаний была доведена конструкция одноступенчатого сепаратора, из которой при поступлении ВТЭ с концентрацией воды 20% удается отвести топливо из сепаратора с концентрацией воды 0,3-0,5%.

Накопленный в процессе испытаний исследовательский и конструкторский опыт позволил сформулировать главные технические требования, которые легли в основу разработки опытной водотопливной системы для стационарных и транспортных силовых энергетических дизельных установок мощностью от 50 до 500 л.с., а именно:

- водотопливная система должна быть автономной и встроена в штатную топливную систему с сохранением ее полной работоспособности при отключении первой;

- работа водотопливной системы может быть осуществлена как в ручном, так и в автоматическом режимах, при этом в случае отказа системы по команде оператора или водителя должен быть произведен автоматический переход работы дизельной установки от штатной системы питания;

- в штатный бак с дизельным топливом не должна попадать ВТЭ;

- время работы водотопливной системы 12 ч в смену;

- система должна обеспечить возможность изменения настройки получения концентрации воды в составе ВТЭ в диапазоне от 5% до 35% без постоянного контроля состава ВТЭ;

- потребляемая мощность не должна быть более 500 Вт, питание оборудования системы для стационарного варианта от источника 220/380 В, f =50 Гц, для транспортного варианта от источника V=24 В;

- оборудование системы должно быть выполнено в виде удобных для монтажа и эксплуатации агрегатов;

- первая опытная водотопливная система должна работать только при плюсовых температурах.

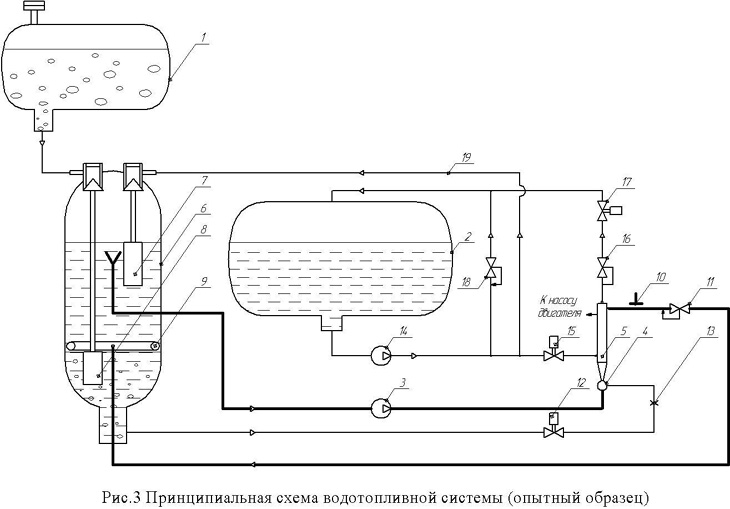

Принципиальная схема опытного образца водотопливной системы представлена на рис. 3.

Топливная система включает установку получения водотопливной эмульсии в составе: бак для подачи воды 1, бак для топлива 2, последовательно сообщенные и образующие циркуляционный контур плунжерный насос высокого давления 3, эжектор 4 с приемной камерой и камерой смешения, подключенной непосредственно к коллектору 5 насоса двигателя (на схеме насос двигателя не показан), сепаратора инерционного типа 6 с регулятором уровня топлива 7, регулятором уровня воды 8 и коллектором 9, установленным в зоне разделения воды и топлива, а также тремя входами, один из которых трубопроводом связан с баком для воды 1, второй – с топливным баком 2, а третий – с коллектором 9 и линией возврата эмульсии от коллектора 5 насоса двигателя, при этом на линии возврата эмульсии установлен сигнализатор давления 10 и регулятор давления 11, а из двух выходов сепаратора 6 один трубопроводом подключен к плунжерному насосу 3, а второй – к приемной камере эжектора 4 с помощью трубопровода, на котором установлен электромагнитный клапан 12 и дюза 13. Дополнительно система снабжена контуром циркуляции топлива в составе: топливного насоса низкого давления 14, подключенного трубопроводом к баку для топлива 2 и напорным трубопроводом с электромагнитным клапаном 15 к коллектору 5 насоса двигателя, и трубопровода возврата топлива из коллектора 5 насоса двигателя в бак для топлива 2, при этом на трубопроводе возврата топлива установлены регулятор давления 16 и электромагнитный клапан 17, а также байпасным трубопроводом с регулятором давления 18, подключенным к баку для топлива 2 и напорному трубопроводу, и трубопроводом подпитки топливом 19, соединенного с напорным трубопроводом и вторым входом сепаратора 6.

Предлагаемая топливная система двигателя внутреннего сгорания работает следующим образом. Пуск и первоначальная работа двигателя производится за счет отбора необходимой части топлива, осуществляемого насосом двигателя из коллектора 5 циркуляционного контура топлива. В этом случае топливо из бака для топлива 2 по трубопроводу поступает к топливному насосу 14, после которого под давление 0,15÷0,2 МПа через открытый электроклапан 15 по напорному трубопроводу поступает в коллектор 5 насоса двигателя, из которого часть топлива отбирается на насос двигателя и далее распределяется по форсункам, а остальная часть через регулятор топлива 16 и открытый электроклапан 17 по трубопроводу возвращается в бак для топлива 2.

Переход работы двигателя от установки получения водотопливной эмульсии производится по команде водителя автоматически, причем переход на альтернативное топливо совершается в три этапа. На первом этапе топливо из сепаратора 6 по трубопроводу поступает к плунжерному насосу 3, после которого оно под давлением 7,0÷10,0 МПа направляется в эжектор 4, камера смешения которого непосредственно соединена с коллектором 5 насоса двигателя. В коллекторе 5 потоки топлива после насоса 14 и эжектора 4 соединяются. Далее суммарный поток топлива, за вычетом его объема, отбираемого для работы двигателя, возвращается в бак для топлива 2, при этом расход топлива, поступающего к плунжерному насосу 3 из сепаратора 6, компенсируется за счет его отбора после насоса 14, поступающего по трубопроводу на вход сепаратора 6 и далее через регулятор уровня топлива 7.

На втором этапе через 20÷30 с после включения в работу плунжерного насоса 3 выдается автоматическая команда на закрытие электромагнитных клапанов 15 и 17, в результате чего вступают в работу регуляторы давления 11 и 18, настроенные на несколько большее давление срабатывания, чем регулятор давления 16. Таким образом, на этом этапе еще продолжается работа двигателя на топливе, циркулирующем по контуру: сепаратор 6, плунжерный насос 3, эжектор 4, коллектор 5 насоса двигателя, регулятор давления 11 линии возврата, коллектора 9 сепаратора 6.

На третьем этапе работы через 20÷40 с после закрытия электромагнитных клапанов 15 и 17 и достижения необходимого давления в коллекторе 5, фиксируемого с помощью сигнализатора давления 10, выдается команда на открытие электромагнитного клапана 12, в результате чего вода из нижней части сепаратора 6 по трубопроводу поступает в рабочую камеру эжектора 4 с необходимым для получения концентрации водотопливной эмульсии расходом, который определяется отверстием дюзы 13 и перепадом давления между сепаратором и рабочей камерой эжектора. Образующаяся в камере смешения эжектора 4 мелкодисперсная водотопливная эмульсия поступает в коллектор 5 насоса двигателя, где в зависимости от режима работы двигателя необходимая часть отбирается насосом двигателя и подается на форсунки, а избыток через регулятор давления 11 по линии возврата эмульсии возвращается в коллектор 9 сепаратора 6, где эмульсия распадается на воду и топливо, при этом расход воды, ушедшей на образование эмульсии из объема сепаратора, восполняется из бака для воды 1, которая по трубопроводу поступает на вход сепаратора 6 к регулятору уровня воды 8, который поддерживает заданный уровень, а расход топлива из сепаратора 6 восполняется с помощью регулятора уровня топлива 7 за счет части топлива, отбираемого после топливного насоса 14 по трубопроводу 19, а избытки топлива возвращаются по байпасному трубопроводу через регулятор давления 18 в бак для топлива 2. Работа установки получения водотопливной эмульсии постоянно контролируется по давлению в коллекторе 5 насоса двигателя с помощью сигнализатора давления 10. В случае снижения давления ниже заданного значения от сигнализатора давления 10 поступает команда на отключение электродвигателя плунжерного насоса 3, открытие электромагнитных клапанов 15 и 17, закрытие электромагнитного клапана 12. Таким образом, происходит автоматический переход работы двигателя на топливо из контура циркуляции: бак для топлива 2, топливный насос 3, электромагнитный клапан 15, коллектор 5 насоса двигателя, регулятор давления 16, электромагнитный клапан 17 и трубопровод возврата топлива в бак для топлива 2.

Такой же переход в любой момент времени может быть выполнен и по команде водителя.

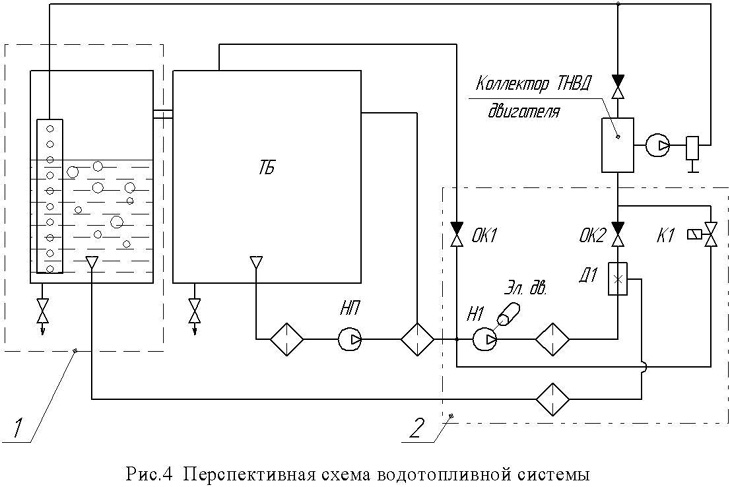

В настоящее время в лаборатории ведется разработка способа и устройства, позволяющих на порядок повысить эффективность разделения ВТЭ за короткий промежуток времени поступления ее в сепаратор. Желательно, чтобы в топливе после процесса сегментации концентрация воды не превышала 0,1%. В этом случае появляется возможность создать довольно перспективную водотопливную систему, гидравлическая схема которой представлена на рис. 4.

Как видно из схемы, водотопливная система включает установку получения ВТЭ 1 и сепаратор 2 для эффективного разделения ВТЭ, возвращаемой из циркуляционного контура, с совмещением функции бака для воды, объем которого позволяет обеспечить без дозаправки водой работу двигателя в течение 8-12 ч. Установка получения ВТЭ включает также высоконадежный одноплунжерный насос Н1 высокого давления с электроприводом постоянного тока V=12–24 В, диспергатор Д1 эжекторного типа, обратные клапаны ОК1 и ОК2, электромагнитный клапан К1 и фильтры. Установка получения ВТЭ 1 встраивается в разрез между подкачивающим топливным насосом НП и коллектором топливного насоса высокого давления штатной системы. В сепараторе установлен коллектор для приема ВТЭ, указатель уровня воды, а также теплообменник, в котором циркулирует горячий тосол для подогрева в зимнее время (теплообменник и указатель уровня на схеме не показаны). Возможен вариант изготовления единого универсального топливного бака, соединяющего функции бака для воды, сепаратора и бака для топлива.

Николай Николаевич Коленко, генеральный директор

Юрий Иванович Духанин, ведущий научный сотрудник

ЗАО «НПО «АРКОН»